排水立管中的“漏斗形水塞”现象对系统排水能力的影响

排水立管中的“漏斗形水塞”现象对系统排水能力的影响

Affect of drainage capacity of the system to phenomenon of the funnel-shaped water stopper inside the drainage stack

姜文源1 罗定元2 吴克建3、任少龙3

1—悉地国际设计顾问(深圳)有限公司、 2—中元国际(上海)工程设计研究院、

3—山西泫氏实业集团、全国建筑排水管道系统技术中心

![]()

【摘 要】

作者在进行系统排水试验中发现了一种影响排水立管排水能力的“漏斗形水塞”现象,这种现象会严重影响系统的通气能力,大大降低立管的排水能力。本文将 “漏斗形水塞”现象对系统的影响、产生的原因及防止措施介绍给读者,以提请生产厂家、设计师及安装施工人员,在产品设计和施工安装过程中采取措施,避免“漏斗形水塞”现象的发生,供大家参考。

【术语解释】:

“漏斗形水塞”现象:是指在正常重力排水时,排水立管内由于管壁结构形状的变化,使附着在管内壁四周的水流向管中心偏移,形成漏斗形水流的现象。这种漏斗形水流会在正常排水时封闭管道内的排气通道,造成管内压力波动值和水封损失增大,排水能力下降。

【关键词】:水塞、排水能力、排水立管、排水系统

![]()

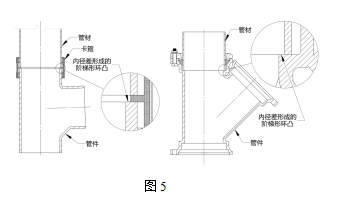

进行立管排水能力试验时,常常发现同一个系统由于管道安装的细微变化,排水能力会出现较大的差异。在采用透明管材重复这些试验进行观察后发现,当管材内壁出现环状凸出结构时,即便是较小流量的附壁水流,也会在这个部位出现一个持续的漏斗形水流(如图1实拍水流),由于这个持续的漏斗形水流完全封闭了立管内截面,阻碍了管内气流的流通,我们将它命名为“漏斗形水塞”现象。

根据康达附壁效应理论,流体(水流或气流)具有离开本来的流动方向,改为随着凸出的物体表面流动的倾向。当凸出物体表面曲率变化较大时,流体会改变流动方向,沿着凸出物表面的方向偏移。建筑排水立管系统在正常排水时,由于重力流的附壁效应,管内水流是沿着管道内壁附壁下落的。当管材内壁出现环状凸出结构时,由于水流流经表面的曲率发生突变,迫使分布在整个立管内壁四周的附壁水流改变方向,向管道中心偏移,形成漏斗形水流(如图3所示)。只要立管水流形态为附壁水膜流,当管材内壁出现环状凸出结构时,这种漏斗形水流在整个排水过程中会持续出现。“漏斗形水塞”现象会造成在排水过程中排气通道受阻,通气阻力激增,压力波动加剧,排水能力下降。

排水立管内“漏斗形水塞”现象形成的原因

从目前了解的情况看,造成“漏斗形水塞”现象主要有如下三种原因:

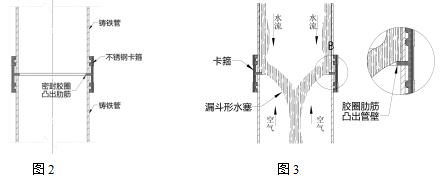

1、管道连接件在立管内壁形成环状突触结构。如无承口铸铁排水管材采用橡胶密封圈不锈钢卡箍连接时,如果密封胶圈中间密封肋筋过高,或选用W1型薄壁管材,都会在管材接口内壁出现环状橡胶圈凸出结构(如图2、图3)。当环状凸出结构高度超过0.5mm时,便会形成“漏斗形水塞”现象。

2、 焊接安装时在立管内壁形成的环状凸出结构。如采用HDPE塑料管材对接热熔焊接连接时,管材内壁焊接接口处会形成热熔固化的环状凸出结构(如图4),这种结构会形成“漏斗形水塞”现象。

3、内径差形成的立管内壁环凸结构。当排水管材与管件内径不一致时,其接口处会形成阶梯形环凸结构(如图5),这种结构也会形成“漏斗形水塞”现象。

“漏斗形水塞”对排水立管系统的影响

排水立管系统中的“漏斗形水塞”现象有四个显著地特征,一是“漏斗形水塞”产生于排水立管接口部位;二是即便在较小的排水流量时也会出现;三是在整个排水过程中会持续出现;三是由于“漏斗形水塞”产生于立管接口部位,楼层高度越高,整个立管中“漏斗形水塞”产生的数量越多;

我们就同一系统、同一测试楼层高度和不同测试楼层高度的试验条件下的试验结果,进行对比研究证明:只要立管内存在环状凸出结构,就有可能出现“漏斗形水塞”现象,它会在整个排水过程中形成多个封闭立管通气通道的持续性水塞,增大了系统通气阻力,造成系统压力波动增大,水封损失增加,排水能力下降。且测试楼层越高,影响越大。

1、 同一系统、同一测试楼层高度试验结果对比

我们在泫氏排水实验塔(18层)对GB型加强旋流器特殊单立管排水系统进行了对比试验。试验在同一系统、同一测试楼层高度的条件下,立管管材分别采用W型和W1型不同壁厚的铸铁排水管,接口采用不锈钢橡胶密封圈卡箍连接。由于W1型铸铁管管材壁厚较薄,当管道接口采用橡胶密封圈中间肋筋较高的不锈钢卡箍连接时,胶圈肋筋在立管内壁形成环状凸出结构,会产生“漏斗形水塞”现象。而W型铸铁管管材壁厚较厚,采用同样的连接方式,立管内壁无环状凸出结构,不会产生“漏斗形水塞”现象。

从采用两种壁厚铸铁管材的同一系统、同一测试高度进行的试验结果对比发现:采用W型管材的GY型加强旋流器特殊单立管排水系统最大排水能力为11.5升/秒,而采用W1型薄壁管材的仅为8.5升/秒。排水能力下降了26%。这说明在同一系统中,“漏斗形水塞”现象的出现,可造成系统压力波动的增加和排水能力的降低。

2、 同一系统、不同测试楼层高度试验结果对比

同样是GB型(原GY型)加强旋流器特殊单立管排水系统,2014年4月在万科实验塔测试楼层高度33层进行测试时发现,排水能力骤降至4升/秒,比在泫氏实验塔18层的测试结果降低了65%,比在湖南大学实验塔的测试结果降低了60%。分析查阅当时试验情况发现,在万科塔试验时立管管材采用的均是W1型薄壁铸铁管材,立管内壁每个接口部位均存在超过1mm高度的橡胶密封圈环状凸出结构,会产生“漏斗形水塞”现象。而在泫氏实验塔和湖南大学实验塔测试时,采用的是W型厚壁管材,管内壁无橡胶密封圈环状凸出结构,不会产生“漏斗形水塞”现象。

在以往的实验中,测试楼层的高度增加,系统通气阻力增大,排水能力会有所降低,按照18层至33层的高度差,排水能力至多降低10~15%。尽管两个实验塔的测试装置会有差异,但如此高的降低幅度,证明“漏斗形水塞”现象对系统排水能力的影响是显而易见的。说明随着测试楼层高度的增加,出现“漏斗形水塞”的数量会跟着增加,系统通气阻力也会成倍增大。这是造成系统排水能力大幅下降的主要原因。

由此可以看到,“漏斗形水塞”现象对立管系统的影响远大于横支管入口的水舌。尽管其形成的封闭水塞厚度比水舌小,但它会在整个立管的每个接口部位出现,数量较多。同时,它也不同于通常意义上立管内大流量产生的瞬间水塞现象,而会在不同流量下持续发生。“漏斗形水塞”严重阻碍了伸顶通气管对系统的补气效果和气流向下的流动,造成系统压力波动幅度增大。而且会随着楼层的增高,“漏斗形水塞”数量的增加,影响会加剧。因此,“漏斗形水塞”现象对高层和超高层建筑排水系统的影响,要比低层建筑更为明显。我们要充分重视这个问题,在产品设计和施工设计安装中,应采取必要的措施,避免“漏斗形水塞”现象的发生。

“漏斗形水塞”现象的预防措施

“漏斗形水塞”现象对系统排水能力的影响是不容忽视的,但只要我们在产品设计、施工安装及管材配件选择方面多加注意,就可以减小和避免这种不利现象的发生。通过试验我们也发现,“漏斗形水塞”现象往往是在立管内壁环状凸出物凸出高度大于等于1mm时发生,只要凸出高度小于0.5mm,就可以减小“漏斗形水塞”现象发生的机会。以下是作者提供的几项具体预防措施:

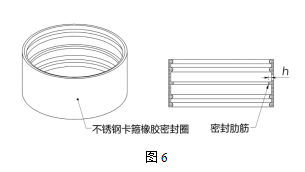

1、采用不锈钢卡箍连接的铸铁排水立管系统。卡箍橡胶密封胶圈中间密封肋筋的高度(见图6中h)应至少比管材壁厚小0.5mm。防止在安装紧固过程中由于受到箍带的挤压,胶圈密封肋筋凸出立管内壁(见图2)。

2、在采用对口热熔接焊安装方式的塑料管材作为排水立管时,焊接完成后,必须清除立管内壁焊口的熔融固化堆积物。防止管内壁出现环状凸出物。该项施工要求在国外是严格执行的。而国内施工安装绝大部分不进行管道内壁焊口清理,这会大大降低立管排水能力。目前,一些塑料管材企业开发的承插热熔焊接塑料管材,可避免“漏斗形水塞”现象的发生。

3、在排水管材的选用上,应确保直管和管件采用同一系列的产品。避免在同一立管中因使用的管材和管件不同系列的,出现内径尺寸不一致,造成“漏斗形水塞”现象的发生。

4、在产品设计中,应尽可能降低管材和管件的壁厚偏差。一些厂家在生产过程中,为了便于制造和提高成品率,往往加大了管件的壁厚,这往往不利于立管的排水效果,增加了“漏斗形水塞”现象发生的机会。

5、在排水管材产品标准制定过程中,应逐步缩小管材和管件内径和壁厚偏差范围。一些发达国家的产品标准在这方面的制定的比较科学。如欧共体EN877标准和美国ASTM A888标准规定,管材和管件的外径及壁厚尺寸是一致的。这就从根本上避免了“漏斗形水塞”现象的发生。

结束语

随着近几年来人们越来越重视对建筑排水系统的实验研究工作,一些我们过去未发现或无法解释的现象逐步被发现和澄清。特别是泫氏排水实验塔的投入试验运行,为建筑排水技术研究提供了一个良好的试验平台。一些试验研究工作开始有计划、系统的展开。“漏斗形水塞”现象就是我们在试验过程中发现的一种排水立管中的水流现象,分析对比其对系统的影响,似乎与通常所说的水塞现象有相似的部分,但其不论流量大小、持续出现的水流特征,使其对系统的影响远大于通常意义上的水塞现象。暂且将其定名为“漏斗形水塞”现象,以期得到同行们更多地关注,更好的改进我们的产品设计和完善施工安装技术。

TAG: